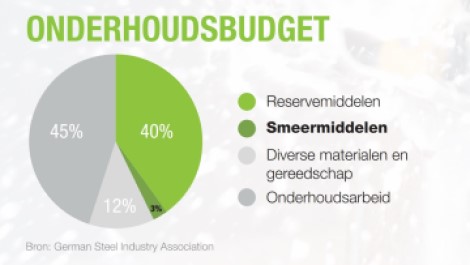

Hoewel smeermiddelen over het algemeen slechts een zeer beperkt deel uitmaken van het totale onderhoudsbudget, spelen ze wel degelijk een essentiële rol in een correcte voortgang van het productieproces.

70%* van alle storingen wordt veroorzaakt door ontoereikend onderhoud, waarvan 43% wordt veroorzaakt door onjuiste smering. Desondanks is smeertechnisch onderhoud in veel bedrijven nog een soort van ondergeschoven kindje.

Hoe is uw smeertechnisch onderhoud georganiseerd?

Slechts een minderheid van de bedrijven werkt volgens een geïntegreerd smeertechnisch onderhoudsplan, al dan niet als onderdeel van een veelomvattender ‘Asset Management Systeem’. Een meerderheid ‘stuurt’ echter grotendeels op basis van ervaringen uit het verleden, gestandaardiseerde onderhoudsvoorschriften of wacht tot er daadwerkelijk storingen optreden en de nood aan de man is.

Met name voor deze laatste groepen valt nog een hoop winst (kostenbesparingen!!) te boeken indien een georganiseerd smeertechnisch onderhoudsbeleid wordt geïmplementeerd. Is het besluit hiertoe eenmaal genomen dan dient idealiter gezien te worden gestart met het houden van een interne smeertechnische rondgang, waarbij de actuele status op het gebied van smeertechnisch onderhoud wordt geïnventariseerd.

Eerste aandachtspunten tijdens de inventarisatie?

De interne rondgang, in eigen beheer of samen met de smeermiddelen-specialist uit te voeren, dient antwoord te geven op onder andere de volgende vragen:

- Wat is het huidige gebruik en toepassing van smeermiddelen?

- Wat is de huidige toepassing van de in omloop zijnde smeermiddelen?

- Hoeveel verschillende type smeermiddelen zijn in omloop?

- Met hoeveel smeermiddelenleveranciers worden zaken gedaan?

- Hoe is de inkoop en opslag van smeermiddelen geregeld?

- Is van alle te smeren onderdelen duidelijk met welk product ze gesmeerd dienen te worden?

- Is er controle en/of bewaking van de te smeren onderdelen?

- Wordt er gewerkt volgens (bepaalde) smeerschema’s?

- Welke apparatuur is beschikbaar om mee te smeren (schenkkannen, vetspuiten, etc)?

- Is er intern voldoende kennis aanwezig omtrent smeermiddelen en smering?

- Wat wordt gedaan om contaminatie te voorkomen (schone verpakkingen en toebehoren)?

- Zijn up-to-date productinformatiebladen en productveiligheidsbladen voorhanden?

Uiteraard omvat een professioneel uitgevoerde rondgang (audit) veel meer vragen, maar bovenstaande geeft een eerste beeld welke smeertechnische onderwerpen zoal onderzocht dienen te worden.

Waarom smeermiddelen als investeringen ipv kosten te beschouwen?

Het eindresultaat van een uitgebreide audit moet vervolgens leiden tot:

- Een grondige en overzichtelijke analyse van de actuele staat van het smeertechnisch onderhoud;

- Een weergave van mogelijke aandachts- en verbeterpunten;

- Een plan van aanpak hoe een gefaseerde optimalisatie van het smeertechnisch onderhoud te implementeren.

De invoering van dit nieuwe smeertechnische onderhoudsplan dient uiteindelijk te resulteren in:

- Een economischer gebruik en verbruik van industriële smeermiddelen;

- Een duurzamer en energie-efficiënter productieproces (o.a. door langere onderhoudsintervallen);

- Geen ongewenste stilstand door verkeerde smering.

Het eindresultaat: een relatief kleine investering in smeermiddelen, die zoals reeds aangeduid slechts een beperkt aandeel vormen van het totale onderhoudsbudget, leidt uiteindelijk tot een aanzienlijke kostenbesparing!

* Bron: : AIMAN (Italian Association of Maintenance Engineers) & IRI (International Research Institute) in samenwerking met SKF

Voor meer informatie kunt u altijd contact opnemen.

Volg KSM op LinkedIn

Meteen op de hoogte zijn van o.a. nieuwe producten en/of oplossingen, KSM nieuws en interessante artikelen/video’s? Volg ons dan via LinkedIn en ontvang automatisch updates.

Wilt u ook maximaal produceren tegen minimale kosten?

KSM heeft haar jarenlange ervaring en kennis, topkwaliteit producten én veelzijdige service gebundeld in de RCL (Reliability Centered Lubrication) methode. Hierdoor wordt stapsgewijs, zowel op product- als procesniveau, de klant begeleid naar het maximaal produceren tegen minimale kosten door middel van optimaal (smeertechnisch) onderhoud.

Het resultaat: productiemaximalisatie, een verlaging van risico’s en tot wel 30% kostenbesparingen.