De oppervlaktereinheid van een gekwalificeerd onderdeel of geassembleerd apparaat is belangrijk in veel industrieën, zoals lucht- en ruimtevaart, automobielindustrie, micro-elektronica, halfgeleiders, optica, nucleaire, medische apparatuur en Life Science producten. Het aantal situaties waarbij strenge eisen gesteld worden aan de reinheid neemt daarbij ook jaar na jaar toe. Maar wat is reinheid? Welke niveau is goed? Dat is heel simpel te beantwoorden: dat wordt bepaald door de opdrachtgever die overziet hoe componenten ingebouwd en ingezet zullen worden.

Hoe bereik ik de vereiste reinheid?

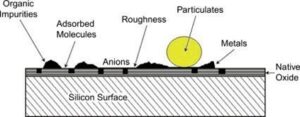

Oppervlaktereinheid omvat het specificeren, reduceren en voorkomen van contaminatie door deeltjes en/of chemische verbindingen en/of sporenelementen. Bij deeltjes spreken we over materie met een driedimensionaal karakter. De materie bevat bepaalde fysieke of chemische kenmerken. Een deeltje kan bijvoorbeeld zijn:

- Hard of flexibel

- Troebel (opaque) of transparant

- Geleidend of isolerend

- Elektrisch geladen

- Biologisch

- Radioactief

Enkele typische oppervlakte- verontreinigingen zijn zoal: (bron: VCCN)

Een of meer van deze kenmerken, afhankelijk van de grootte (lengte, breedte en/of hoogte), kan het eindproduct schaden. De mate waarin rest-verontreiniging is toegestaan wordt veelal bepaald en vastgelegd in een norm. Zo hanteert ASML haar eigen GSA-normen (GSA 07 9410 Cleanliness – Particles) , en zullen veel opdrachtgevers verwijzen naar de VDI 19.2 of ISO 16232/14644-9.

Besparen op reinigingskosten

Verontreinigingen dienen zo snel mogelijk in het proces verwijderd te worden, hoe sneller hoe makkelijker is de algemene stelregel. Wachten tot na de laatste bewerking en dan starten met een algehele reiniging is vanuit dit oogpunt niet economisch verantwoord. Naast voor-, tussen- en na-reinigingsstappen is het ook zeer de moeite waard om te kijken naar de gekozen verspaningsvloeistof. Want een schone verspaningsvloeistof mét sterk reinigende eigenschappen kan al heel veel moeite, tijd en geld besparen.

Voor meer informatie kunt u altijd contact opnemen.

Volg KSM op LinkedIn

Meteen op de hoogte zijn van o.a. nieuwe producten en/of oplossingen, KSM nieuws en interessante artikelen/video’s? Volg ons dan via LinkedIn en ontvang automatisch updates.

Wilt u ook maximaal produceren tegen minimale kosten?

KSM heeft haar jarenlange ervaring en kennis, topkwaliteit producten én veelzijdige service gebundeld in de RCL (Reliability Centered Lubrication) methode. Hierdoor wordt stapsgewijs, zowel op product- als procesniveau, de klant begeleid naar het maximaal produceren tegen minimale kosten door middel van optimaal (smeertechnisch) onderhoud.

Het resultaat: productiemaximalisatie, een verlaging van risico’s en tot wel 30% kostenbesparingen.